静岡製作所の力を結集して難題をクリア

これらの問題をどうやって乗り越えたのか。続いて行われた「エアコン解体ショー」で、同社の松本崇さんと加藤祐太郎さんが丁寧に解説してくれた。

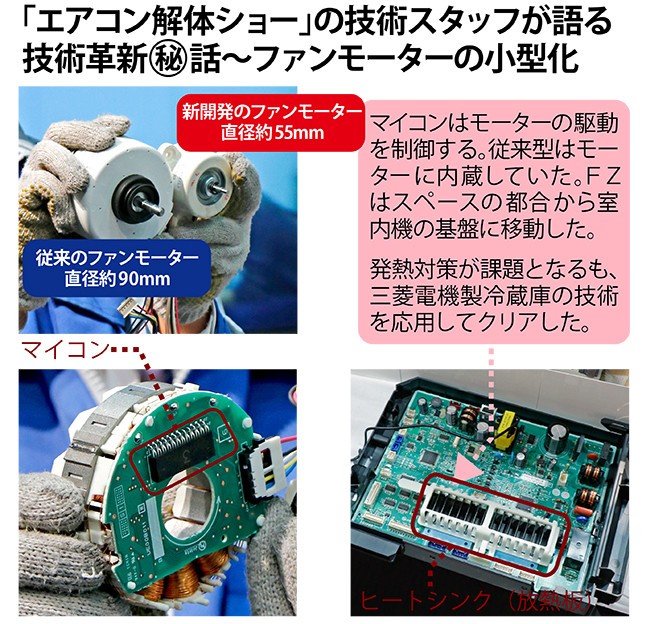

「従来のモーターを同じ考え方で適用しますと、プロペラの羽の面積が小さくなってしまいます。必要な風量を確保するためにプロペラファンを大きくすると、エアコンの奥行が大きくなってしまいます。そこでモーターを小型化することにしました」(加藤さん)

「課題となったのはマイコンです。従来はモーターの中に載せていました。FZシリーズでは室内機の基盤の中に搭載する判断をしたところ、発熱という問題が発生しました。室内機の基盤は板金で覆われていて、風が流れない仕様になっています。発熱で電子部品が壊れてしまう恐れがありました」(加藤さん)

「どうやって解決したかというと、黒いアルミの放熱板をマイコンの上に搭載したのです。われわれ静岡製作所は冷蔵庫も開発していまして、そのヒートシンク(放熱板)をうまく使うことで発熱対策ができたのです」(加藤さん)

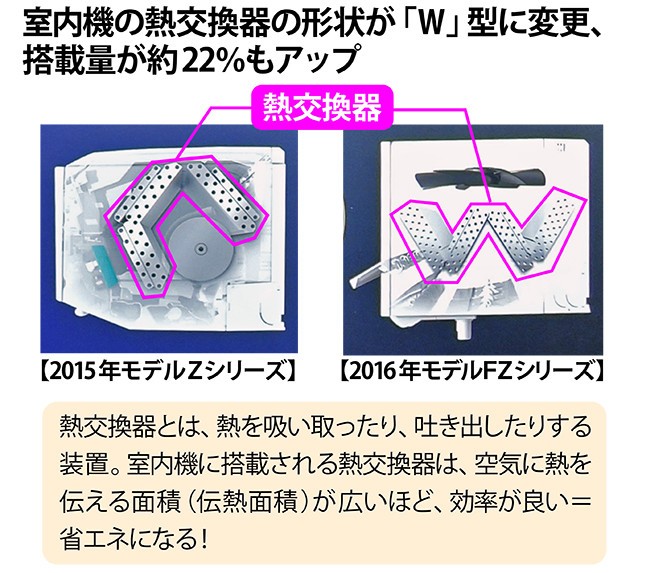

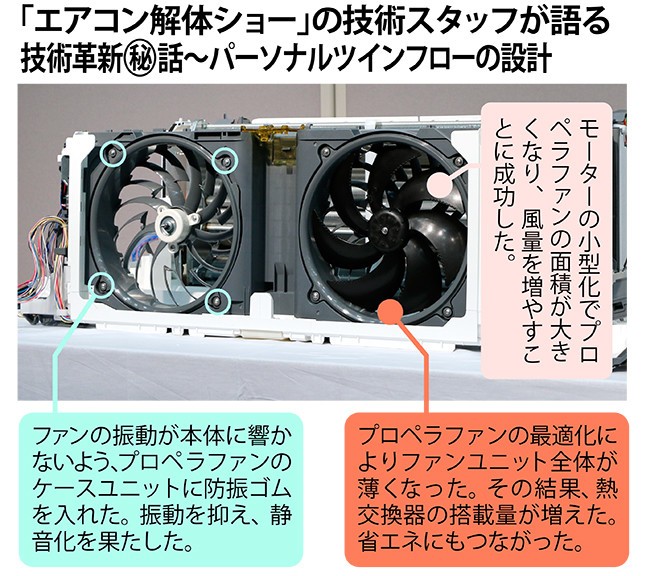

「もう一点(の大きな課題)は、パーソナルツインフローの構造体の最適化設計です。構造体を薄く作るほど、その下にある熱交換器をたくさん搭載できます。プロペラの現在の仕様は7枚羽ですが、開発のスタート段階では3枚羽でした。25から30くらいの試作品を作りながら、この形まで落とし込んでいきました」(松本さん)

「大きな技術課題は振動による騒音です。小型モーターが2つも載っていると当然ブルブル震えます。そうするとエアコン全体もブルブル震えて、大きな音を出します」(松本さん)

「対策としては、発振源の近くにゴムなどを使った防振構造をとって、本体側に振動を伝えないようにするのが基本的な考え方です。ところモーター部をゴムで支えるとプロペラファンも動いてしまい、ファンケースに当たってしまいます。プロペラファンとケースがぶつからないようすき間を設けると、性能が出なくなってしまう」(松本さん)

「それでは本末転倒な対策になってしまう――皆で苦労して考えた結果、モーターとファン、ファンケースを一体化したユニットごと防振構造で支えることによって、小型モーターの振動を吸収する形にしました」(松本さん)

「この2つの技術(薄いプロペラファンユニットと防振構造)を使うことによって、FZシリーズの静音性と熱交換器の性能アップを実現することができました」(松本さん)

パーソナルツインフローの構造体はゼロから作り上げたもの。技術者たちの汗と涙が形となっている――。松本さんはそう胸を張り、ショーを締めくくった。