国内回帰の理由...「安定的な調達」が半数超える

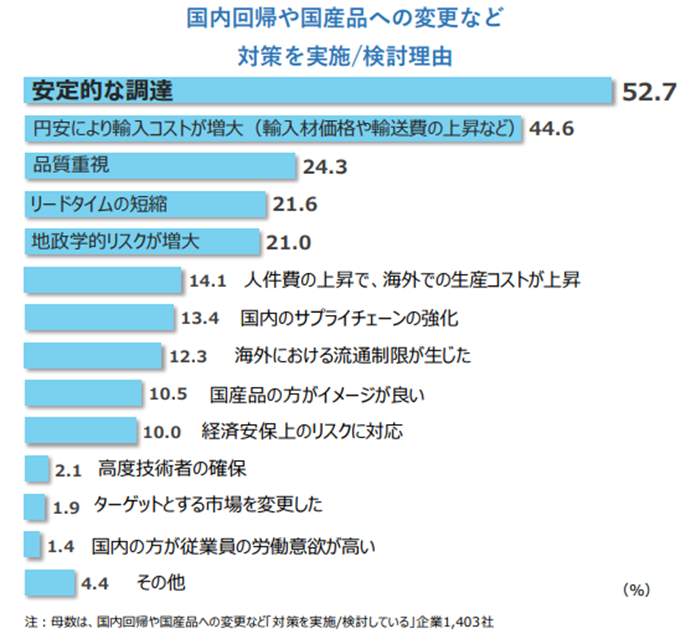

「対策を実施・検討している」と答えた企業(1403社)に、その理由を聞く(複数回答)と、「安定的な調達」が52.7%で最も高かった。

「中国のOEM(相手先ブランド製造)先の工場で生産しているが、ゼロコロナ政策で工程が組めず、納期がまったく読めない状況が続いた」(輸送用機械器具卸売、大阪府)

こうした声が聞かれており、サプライチェーンの混乱などを背景とした仕入数量の確保が難しくなったことで、その解消と安定調達を目的に国内回帰などに踏み切った、あるいは検討している企業が半数を超えた。

次いで、輸入材価格や輸送費の上昇など「円安により輸入コストが増大」の44.6%で続いた。また、輸入価格の上昇に加えて「品質重視」(24.3%)を理由にしている企業もみられた。

さらに、「リードタイムの短縮」(21.6%)やロシアによるウクライナ侵攻や台湾有事などの「地政学リスクの増大」(21.0%)も約2割。「人件費の上昇で、海外での生産コストが上昇した」が14.1%と、海外移転の背景の一つだった海外の人件費の相対的な安さというメリットが薄らいでいる可能性が示唆された。

一方、海外調達や輸入品を利用しているが「対策を検討していない」企業(2104社)に、その理由を聞いた(複数回答)ところ、「安定的な調達の継続」が48.9%で最も高くなった。

次いで、「海外からの調達または輸入品のほうが安い」と答えた企業が34.1%、「品質重視」(15.5%)や人件費・輸送費などの「生産・調達コストが増える」(10.5%)など続いた。

「国産材の利用を進めようと努力しているが、供給数量、価格などで輸入品にかなわない」(木材・竹材卸売、神奈川県)

このように、国内回帰や国産品への切り替えを進めたいものの、国内での生産能力やコストの問題などで、なかなか進めることができない企業が一定数存在するようだ。なかには、人手不足の問題や職人の高齢化による廃業などを懸念する声もあり、いくつもの課題が横たわるようすがうかがえる。