CO2(二酸化炭素)の排出量ゼロが、国際的な課題だ。そんな情勢を変える可能性をもつ製品の実用化が、大手ゼネコンの鹿島建設を中心に進められている。

開発のスタートは、じつに約15年前。これほど「脱炭素」が注目される以前に、なぜプロジェクトが始まったのか。そして、新たなコンクリート建材「CO2-SUICOM(シーオーツースイコム)」とは、どのような技術を用いた製品なのか。

J-CAST会社ウォッチは2021年9月、鹿島建設の執行役員土木管理本部土木技術部長 坂田昇氏と、技術研究所の渡邉賢三氏(土木材料グループ グループ長)に、その製品の特徴と展望を聞いた。

排出より吸収が上回る「カーボンネガティブ」

「CO2-SUICOM(スイコム)」の特徴は、CO2の排出と吸収の量の収支が合うカーボンニュートラル(炭素中立)の先を行く「カーボンネガティブ」。コンクリートの製造過程において、CO2の排出要因として、一番大きいのはセメントだ。そこで現状、建設各社は代替素材を用いて、セメントの使用量を削減することで、CO2対策に取り組んでいる。

代替時に使う混和材には、火力発電所から排出されるフライアッシュや、製鋼の過程で出る高炉スラグなどが一般的に用いられる。スイコムでは、これらの産業副産物に加えて、化学工場からでる副生消石灰を原料とする特殊混和材「γ-C2S(ガンマシーツ―エス)」を代替材料として用い、セメント使用量を大幅削減している。

「フライアッシュや高炉スラグは、将来的になくなる可能性があります。石炭火力発電がなくなり、水素で製鉄するようになると、数十年先はわかりません」(坂田氏)

γ-C2Sには、セメントの代替材料だけではなく、CO2を吸収・固定化する作用もある。これに、大量の炭酸カルシウムをコンクリートに混ぜ込む技術を組み合わせた結果、高い強度を保ちながら、温室効果ガスの「排出」よりも「吸収」が上回るカーボンネガティブを実現した。

「『脱炭素』ではなくて『活炭素』。炭素を使ってゼロ以下にする『活炭素』ができるのは、植物とスイコムくらいだと思います」(坂田氏)

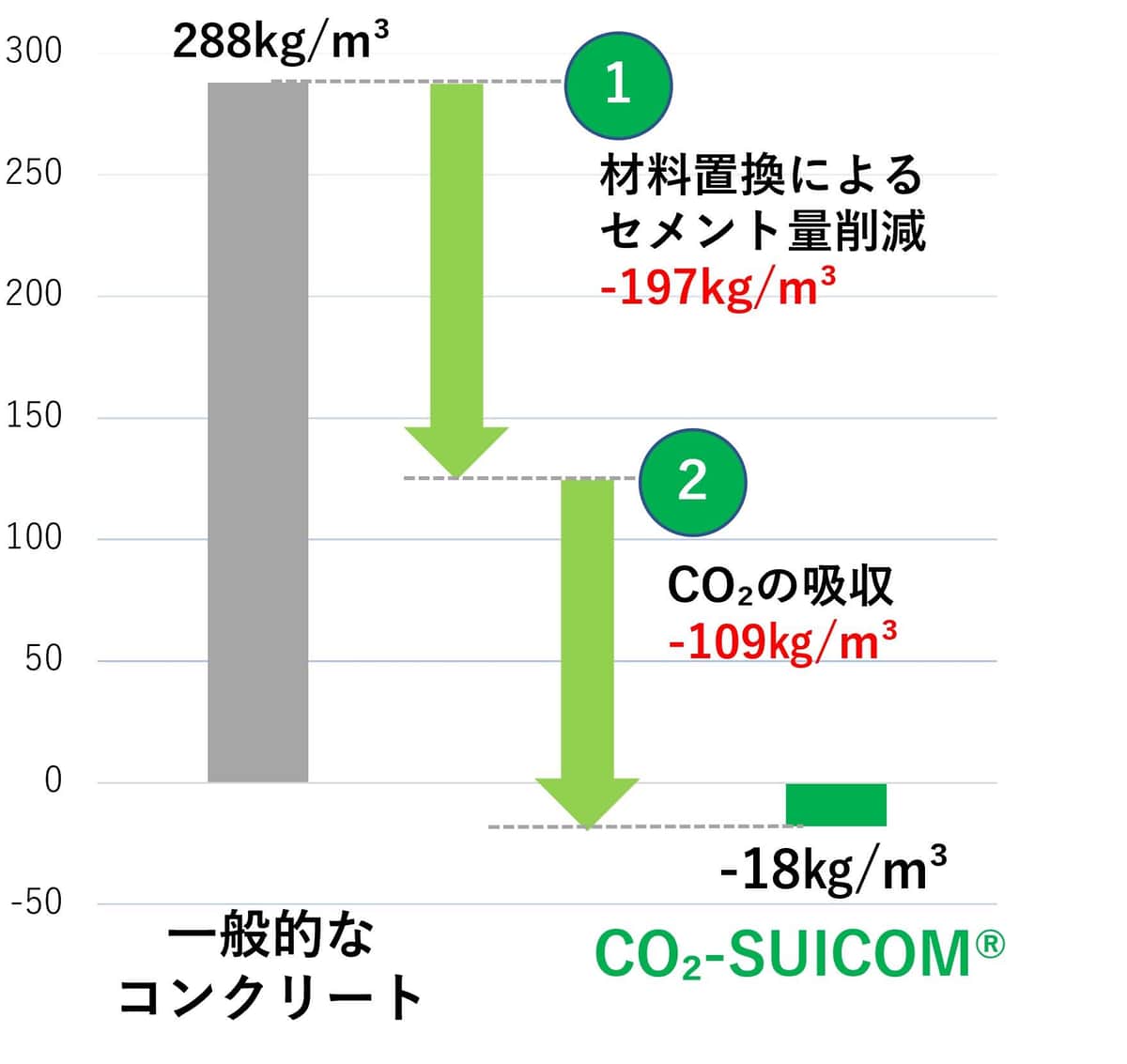

一般的なセメントを使ったコンクリートでは、1立方メートルの製造あたりCO2を288キログラム排出する。それをスイコムに置き換えると、セメント量の削減でマイナス197キログラム、さらに、スイコムが大気中のCO2を109キログラム吸収するので、コンクリート製造に関するすべてのCO2の排出量をゼロ以下にできるという=左の図参照。

鹿島建設を中心に、火力発電所を複数抱える中国電力、γ-C2Sを開発したデンカ、プレキャスト(工場で製造し、現地で組み立てる)コンクリートのメーカー・ランデスとの共同開発で実用化された。

スイコム誕生から10年以上経つとあって、国道9号線の歩車道境界ブロック(島根県浜田市の一部区間)や、マンション「中野セントラルパークレジデンス」(東京都中野区)のバルコニー天井など、すでに土木や建築分野で活用されている。

誕生のルーツは「古代遺跡」にあった

環境を変えるかもしれない新素材には、意外なルーツがある。ローマや中国の古代遺跡だ。発掘調査で見つかった建造物のかけらが、炭酸化を経て、大理石のような高い耐久性を有していた。それまでコンクリートの炭酸化は、鉄筋腐食の原因になるとされていたが、それを逆手にとって、土木材料グループ長の渡邉賢三氏らは、1万年の耐久性を有する長寿命化コンクリート「EIEN(エイエン)」を開発。知見を応用して、CO2の吸収、固定化に成功したのがスイコムだ。

約15年にわたる開発は、協働の歴史と言える。遺跡から得たアイデアが、デンカの混和材によって具現化された。中国電力との実証実験で、新たに「CO2吸収」のミッションが課され、ランデスの参画によりコストを削減。2019年には海外展開に向けて三菱商事が参画し、21年7月からは、東京ガスとともに、都市ガス機器の使用時に出る排ガスに含まれるCO2の利用を始めた。

スイコムは、今後どこへ向かおうとしているのか――。鹿島では、前もって部材を作るプレキャストだけでなく、現場で打ち込むコンクリートにも応用する未来を描いている。

「コンクリートの需要は、現状では、ミキサー車などで運ぶ生コンクリートによる『場所打ち』の方が、プレキャストより圧倒的に多いです。すでにNEDO(国立研究開発法人 新エネルギー・産業技術総合開発機構)からの受託業務では、場所打ちでのCO2削減方法や効果を研究しています。名前は変わるかもしれませんが、『スイコム的な要素』を持つ技術を開発したいですね」(渡邉氏)