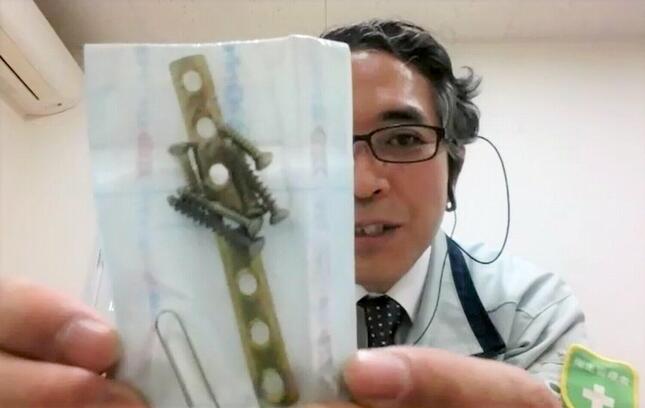

下の写真は、日東精工(京都府綾部市)研究開発部の上野美光さんの足に入っていたボーンプレートとねじだ。プレートはちょっとの力では曲がらないし、折れそうにない。ねじも2センチメートルほどの長さがある。これが体内に埋め込まれていた。もう7年前のことだ。

スポーツや仕事中、交通事故などで足を骨折。その治療で、「足にボルトを入れたことがある」という人は少なからずいるだろう。骨折を治すため、チタン合金やステンレス製の金属プレートで骨と骨をつなぎ、それをボルト(ねじ)で締めて固定する。

手術は骨を固定するときと、接合した骨から固定したボルトを抜く、抜去手術の2回。麻酔をかけたりメスを入れたりすることによるカラダの大きな負担を、同社が開発した「溶けるねじ」であれば、1回に軽減できる。まさに世界初の、画期的な医療用「ねじ」なのだ。

開発者の上野美光さんに聞いた。

「高純度」のマグネシウム素材をつくれ!

ねじ製造の大手、日東精工が「溶けるねじ」の開発に着手したのは2016年。京都大学の堤定美名誉教授の「金属マグネシウムを生体材料に適用するアイデア」をベースに、京都府中小企業技術センターが設立した「マグネシウム製品開発研究会」(京都府立医科大学、富山大学などとの共同研究会)に、「素材研究と素材形成技術の開発」の担い手として参画したのが、きっかけだった。

同社は工業用ファスナー(締結部品)のトップメーカーとして、じつに9万種類のねじ部品を製造している。なかでも得意としているのが、「セルフタッピングねじ」だ。このねじは、下穴をあけただけの部材に、ねじ自身(雄ねじ)で雌ねじを成形しながらねじ込んでいくことができて、主に自動車やプラスチックなどの樹脂製品、具体的にはパソコンやスマートフォンなどに使われている。

そんなセルフタッピングねじに使う素材は、通常仕入れでまかなっている。ところが、このマグネシウム製品の開発では、それを素材からつくることになったのだ。

上野さんは、

「今までねじの設計、製造に携わってきましたが、ねじの線材(素材)そのものを、当社でつくったことがありません。まったく初めてのことで、大きなチャレンジでした」

と振り返る。

世界初の「ゆっくり溶ける」マグネシウム

上野さんによると、マグネシウムは生体の必須元素なので、人のカラダとの親和性があり、また余分なマグネシウムが体外に排出されることがわかっているという。

骨や体液との違いが少ないため、医療で使うX線撮影(X線透過撮影、CT画像撮影)に影響しにくく、撮影した部位を観察しやすい。また、非磁性のため、MRI(Magnetic Resonance Imaging=磁気共鳴画像)などの強磁性を加える医療診断でも影響は少ないとされる。

樹脂よりも強度がある一方で、チタン合金やステンレス合金よりも柔らかいため、加工しやすい。それにより、大人から子どもまで、カラダの大きさや損傷した部位に合わせた形状がつくれる。

ただ医療用として、マグネシウム素材が溶けても人体に安全、安心に使えるようにするには、さらに毒性を抑える必要がある。そこで同社は、一般的なマグネシウム材料に含まれるアルミニウム合金(AI)や亜鉛(Zn)、鉛(Pb)などの不純物の総量を、重量に対して0.05%以下とごく微少にすることで、純度を99.95%以上まで高めた。

こうしてできた「高純度マグネシウム」は、骨の固定に使ったプレートやねじが、その後に役目を終えてカラダの中で溶けても、高い安全性を示すとともに、骨に近い硬さとしなやかさを持つ素材となった。

これにより、病院は体内からねじやプレートを取り出さなくてもいいので、形状を気にせずに手術できる。患者にとっては手術が1回で済む(抜去手術が不要)ので、経済的な負担も軽減できるメリットもある。

ねじが溶けるワケ

日東精工は、この「高純度マグネシウム」素材の開発に5年を費やした。素材が「溶ける」、独自の新たな精錬技術について、

上野さんは

「マグネシウムの結晶の『大きさ』と『純度』、『状態』の三つをコントロールすることで、マグネシウムが溶けていくスピードを制御することを可能にしました」

と説明。

骨折した部位の骨は、性別や年齢、栄養状態によって差があるものの、手術後の再骨化による修復が始まるのに、おおむね3~4週間がかかる。骨が再生する適切なタイミングでマグネシウム素材の溶解が始まり、ねじやプレートの強度が少しずつ弱まることで、骨への負荷が緩やかに増していくため、丈夫な骨の形成を促すことができるという。

この技術が「初期溶解抑制」性能で、現在、特許出願中(出願番号:特許2020-207080)だ。

上野さんは、

「技術者にとって、新しいことにチャレンジすることは、楽しいですし、常にワクワクしますよ。世の中で初めてのことを手掛ける。本当にありがたいテーマでした。失敗して、壁にぶつかってばかりでしたけど、いつかトンネルを抜けることができると信じていました。やり続けることが大事なんですよ。失敗して、分析して、一つひとつクリアしていく。その一つひとつを達成していくことが、この上なくうれしいものなんです。本当に、技術者冥利に尽きます」

と、うれしそう。

「技術的なメドはつきました。これから厚生労働省の医薬品医療機器総合機構(PMDA)の審査を経て、実用化していきます。この『高純度マグネシウム』でつくる(溶ける)ねじで、骨折の手術は1回で済むようになります。5年程度かかると想定していますが、患者さんのためにできるだけ早く商品化したい。そのための設備、体制を整えて、いろいろな試験をクリアしていきます。それがこれからの課題になりますし、チャレンジです」(上野さん)

製品開発は、まだまだ続く。